非破壊検査 Nondestructive Inspection

X線CT検査(マイクロフォーカス)

ドローン点検サービス

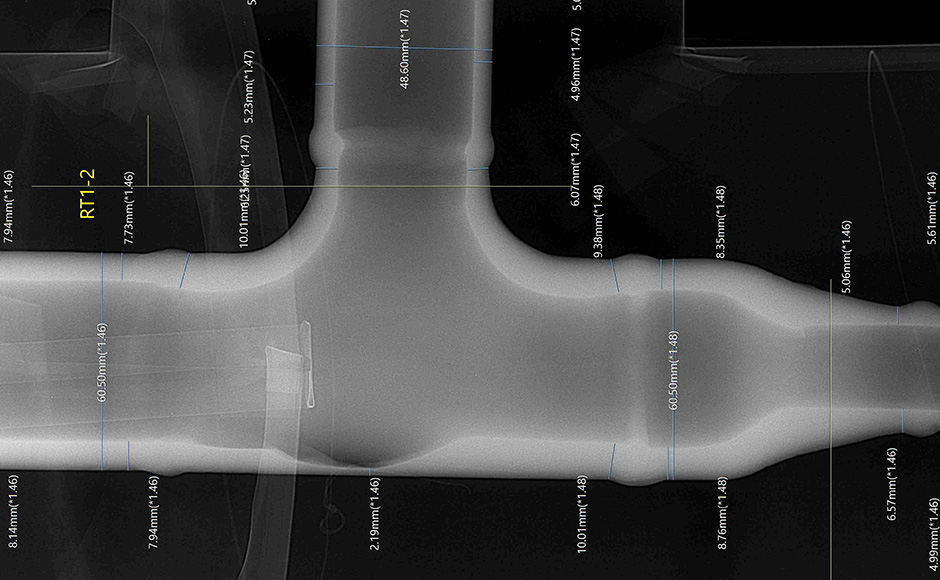

ハンドヘルド型ライブビデオX線イメージシステム(Open VisionCF)

-

現場作業を考慮して設計された最新の非破壊検査装置で、バッテリー駆動のポータブル型ライブビデオX線システムです。保温材下腐食状況確認、配管の漏洩調査等、リアルタイムに動画・静止画にて確認が可能です。

【適用例】

・CUI(保温材下腐食検査

・保温材配管の溶接位置確認

・保温材配管の内容物漏れ確認

・樹脂・ゴム製品等の内部確認

・包装品の内部確認 等

放射線透過検査(CRシステム)

超音波探傷検査(フェイズドアレイ 超音波探傷)

-

-

従来の超音波探傷機能に断面映像化機能を加えた、先進の非破壊検査技術を搭載した超音波探傷器により、高精度の探傷結果を提供します。

【探傷事例】

・水素誘起割れセクター、リニアスキャン ・応力腐食割れ探傷

・ボルト内部の割れ検査 ・タンク底板などの面探傷画像解析

・厚板溶接部の内部欠陥調査 ・水素浸食検査

・FRPタンクの劣化調査 ・アンカーボルト埋設部の減肉調査

熱交換チューブ サンプリング検査

熱交換器にて設備の信頼性を維持し安全運転を図るために、熱交換器チューブの抜管検査を行います。このシステムでは、肉厚計測システムと極値解析システムを組み合わせて測定結果から、熱交換器チューブ全体の余寿命を推定します。

・測定場所に制限不要なコンパクト設計

・外形測定・内外面最小板厚測定結果をまとめて管理

・簡単操作・手動計測方式

・計測から解析までPC処理で即時プリントアウト

重曹洗浄工事

サンドブラスト工法等に代表される金属表面の剥離作業や、水を媒体とした超高圧洗浄に比べ、はるかに低圧な重曹(重炭酸ソーダ=NaHCO3)を媒体としたブラスト洗浄により、洗浄面を一切傷つける心配が無く、今までの作業における様々な問題をクリアします。

【探傷事例】

・IRIS検査等の熱交チューブの内部下地処理

・ボイラーチューブ外面のスケール除去

・ガラスライニング面の洗浄

・プレート熱交など薄板の洗浄

・エアフィンクーラー外面など、軟鋼の洗浄

・タービンブレード外面洗浄 など

※熱交チューブ内にスケール除去剤(ECO酸)を一定時間循環させることによって固着したスケールを溶解します。スーパーブラストと組み合わせることで従来では難しかったチューブ内に強固に固着したスケールも除去します。

塔内部状況確認(放射線透過線量測定)

交流磁気探傷検査(MDK:マグネティック ディテクター オブ カイ セイ)

特殊な非破壊技術であるMDKセンサーは、コイルで発生させた交流磁束が、試験体を透過して再びセンサーに戻ってくるため、渦電流試験法で見られるような磁束の減衰がなく、試験体の外部、内部情報を明らかにすることが可能です。

【探傷事例】

・試験体内外部のクラック確認

・金属疲労による金属組織変化

・保温材下の減肉確認

・金属の焼入れ状態確認

・メッキ剥離など不均一相の確認

・フレキシブル管内部の確認

水浸UT検査(IRIS検査)

当社独自の非破壊検査技術である、水浸UT(IRIS)検査の特徴

・目視による読取に加え、画像解析が可能(内面側対象)

・リアルタイム(チャート出力)+画像解析が可能

・探傷データをハードディスクに取込可能

・全探傷データの取込可能・従来機と比べ、格段の探傷スピード向上(30mm/sec)

・自動で0.6mmt、手動で0.3mmtまで検出可能

・データ採取から、報告書作成まで一連作業可能

配管内詰まり診断(スケールチェッカー)

渦流アレイ検査

特殊な非破壊検査技術である渦流アレイは、複数のコイル(コイル数:32個、コイル径3㎜)により、検査する欠陥範囲に対しプローブ長全体において高い検出能が維持できるように配慮されています。

検査結果をわかりやすくカラーで表示し記録します。

【渦電流アレイ検査の利点】

・画像化により、広範囲の検査が短時間で可能

・渦電流検査なので、PT検査と同等な前処理は不要

・条件によって塗装上からの検査も可能

・禁薬品タンク(食料等)におけるPT検査の代替検査

・試験片を基準に、パレット色からの欠陥深さ相対評価も可能

・複雑構造部品の高速検査が可能

・組織劣化箇所のスクリーニング検査が可能