点検

橋梁・トンネル・建築物の点検

-

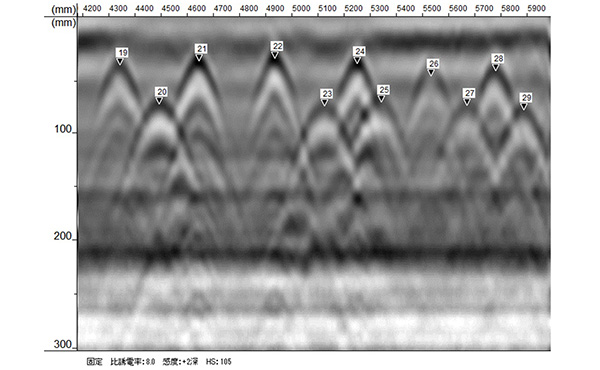

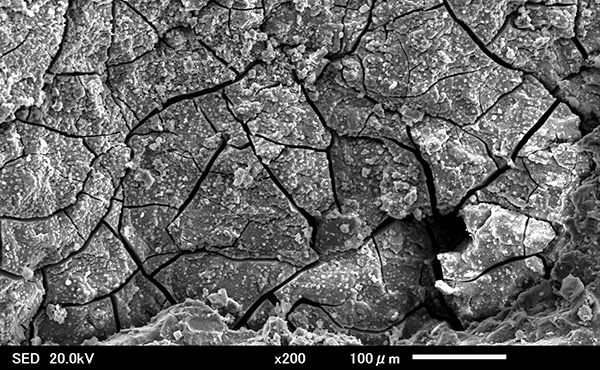

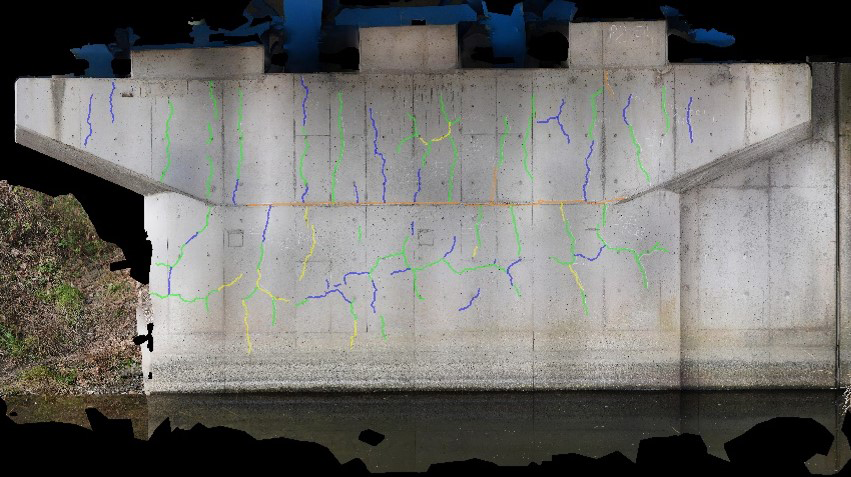

点検は、橋梁やトンネル、建築物の維持管理において最も重要かつ最もポピュラーな方法です。

橋梁やトンネルなどに代表される土木構造物、マンション・学校などの建築物、プラント設備など、様々な構造物に対して、専門技術者が点検を実施します。

ドローン点検

-

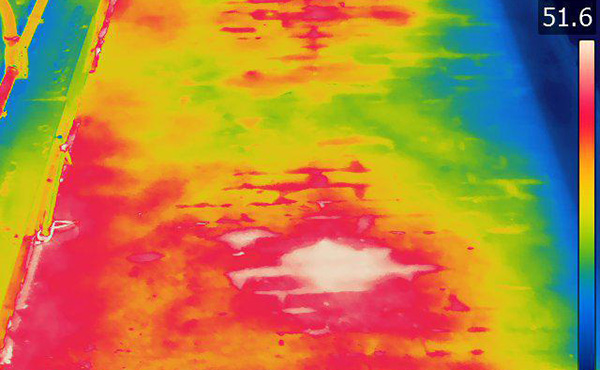

人が近接することが困難な箇所には、ドローンを用いて点検を行います。ドローンの活用により、橋梁だけでなく、これまで点検の難易度が高かった煙突や法面といった構造物も点検対象とすることができます。また、ドローンには通常の画像センサ(カメラ)だけでなく赤外線カメラを搭載することもでき、多様な点検ニーズに対応します。